选矿的工艺流程

导语:选矿是采矿和治炼的一个中间环节。它在提高矿石品位使之符合冶炼要求以及合理利用国家资源方面,成为国民经济中一个不 可缺少的组成都分。在选矿厂中,生产过程的主要作业,都是借助于选矿机械(破碎机、筛分机、磨矿机、分级机、选别机械和脱水机械)来完成。这类 机械设备依靠皮带运输机、给料机、砂泵以及其它辅助设备联系起来,使选矿的生产过程实现综合机械化。在选矿厂中,其中任一机器 停止运转,都将引起选矿厂的生产停顿。所以,正确地设计和选择选矿机械,加强机械设备的保养和维修工作,保证每台设备正常运转 ,对提高选矿过程的技术经济指标有着很大的意义。

选矿的工艺流程

选矿的工艺流程是由选前的准备作业、选别作业和选后的脱水作业等组成。每个作业都起着不同的作用。

1、选前的准备作业

有用矿物在矿石小通常呈嵌布状态。嵌布粒度的大小,通常为几毫米至0.05毫米。目前,露天矿开采山来的原矿最大块度为1300一 200毫米,地下矿开采出来的原矿最大块度为600—200毫米。因此,为了从矿石中提出有用矿物,必须将矿石破碎,使其中的有用 矿物得以单体分离,以便选出矿石中的有用矿物。有用矿物脉石颗粒解离得越完全,有用矿物选别作业的效果就越好。

对于绝大多数矿石,选前的准备作业可分两个阶段进行:

(1)破碎筛分作业:破碎是指将块状矿石变成粒度大子l一5毫米产品的作业。粗嵌布的矿石(有用矿物的粒度为几毫米),经破碎后 即可进行选别。破碎矿石通常是采用各种型式的破碎机。

选矿厂最终破碎粒度是结合磨矿作业来考虑的,最适宜的产品粒度一般为10—25毫米,这是为了使破碎与磨矿总成本达到最低 。

将矿山开采出来的粒度为1300—200毫米的原矿石破碎到粒度为10—25毫米酌产品时,破碎比的范围是:

式中i——破碎作业的总破碎比;

D、d——原矿和破碎产物中最大拉度(最大粒度是指通过95g6矿量的方筛孔尺寸)。

在一台破碎机中要达到这样大的破碎比是比较困难的。由于本身构造的特点,破碎机只能在一定限度的破碎比下,才能有效地工作。 各种破碎机在不同的工作条件下其破碎比的范围见下表。

| 各种破碎机在不同工作条件下的破碎比范围 | |||

| 破碎段数 | 破碎机型式 | 流程类型 | 破碎比范围 |

| 第Ⅰ段 第Ⅱ段 第Ⅱ段 第Ⅲ段 第Ⅲ段 |

颚式破碎机和旋回破碎机 标准圆锥破碎机 标准圆锥破碎机(中型) 短头圆锥破碎机 短头圆锥破碎机 |

开路 开路 闭路 开路 闭路 |

3-5 3-5 4-8 3-6 4-8 |

由上表可以看出,要把矿石从原矿的粒度破碎到所需的粒度,必须采用几台串联工作的破碎机,实行分段破碎。总破碎比等于备段破 碎比的乘积。

筛分就是将颗粒大小不同的混合物科技粒度分戊几种级别的分级作业。从矿山开采出来的矿石,其粒度大小很不一致,共中合有一定 量的细拉矿石,如其粒度适于下段作业的要求,那么,这些矿石就无需破碎。所以,当矿石进入破碎机之前,应将细粒矿石分出,这样 可以增加机器的处理能力和防止矿石的过粉碎。其次,在破碎后的产品中也时常含有粒度过大的矿粒,这也要求将过大的矿粒从混合物 料中分出并返回破碎机中继续破碎。为了达到上述目的,必须进行筛分。

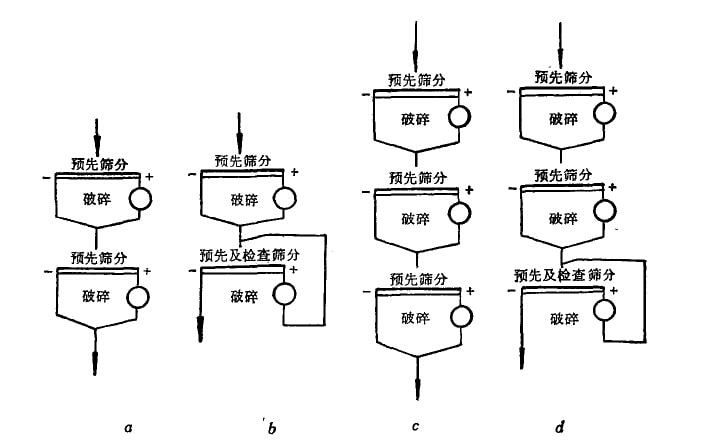

在选矿厂中,破碎和筛分组成联合作业。基本破碎筛分流程下图所示。

基本破碎筛分流程

小型选矿厂常采用二段开路破种流程(图1a),第一段一般可不设预先筛分。中小型选矿厂常用二段一次闭路破婶流程(图1b)成二段 —次闭路破碎流程(图1d)。大型选矿厂常用三段开路破碎流程(图lc)或三段一次闭路破碎她程(团1d)。在处理含水分较高的泥质矿 石及易产生大量石英矿尘的矿石时,以采用开路破碎流程为宜,因采用闭路破碎时,易使筛网及破碎机堵塞,或产生很多有害矿尘。

破碎筛分流程中所用的主要机械有颚式破碎机、旋回破碎机、圆锥破碎机、固定筛、振动筛和共振筛。

(2)磨碎分级作业 有用矿物呈细粒嵌布时,由于粒度比较小(1—0.05毫米),因此,矿石经几段破碎以后,必须继续 进行磨碎,才能使有用矿物与脉石达到单体分离,便选出有用矿物而去掉脉石。

为了控制磨矿产品的粒度和防止矿粒的过粉碎或泥化,通常采用分级作业与磨矿作业联合进行。

下图表示最基本的磨矿分级流程。

基本磨矿分级流程

由于磨矿机有较大的破碎比,一般磨矿细度大于0.15毫米时采用一段磨矿;小于0.15毫米时采用两段磨矿。磨矿作业可以分为开路 及与分级设备构戊闭路两种型式。开路磨矿易造成物科的过粉碎,故仅用在以棒磨机代替细碎的情况下或物料泥化时对选别效果没有影 响才采用,一般均与分级设备构成闭路。分级设备一般在粗磨时常采螺旋分级机,细磨时采用螺旋分级机或水力旋流器与磨矿机构成闭 路循环。

随着自磨机在选矿厂的应用,使破碎和磨碎流程大为简化,从而减少了基建和设备投资以及维护管理费用,降低了选矿成本。

2、选别作业

矿石经破碎到一定大小的粒度以后,虽然有用矿物呈单体分离状态,但仍与脉石混在一起,所以,必须根据矿石的性质,用适当的方 法选出矿石中的有用矿物。最常用的选矿方法有以下几种:

(1)重力选矿法:重选是利用矿石中有用矿物和脉石的比重差,在介质(水、空气、重介质——重液或悬浮液)中造成 不同的运动速度而使它们分离的一种选矿方法。重选的设备有跳汰机、摇床、溜槽和重介质选矿机等。

(2)浮游选矿法:浮选是根据各种矿物表面物理化学性质的差别,而使有用矿物与脉石相互分离的选矿方法。浮选是在浮选机中进 行的。

(3)磁力选矿法:磁选是根据有用矿物与脉石的磁性不同而使它们分离的一种选矿方法。磁选是在滋选机中进行的。

3、选后的脱水作业

绝大多数的选矿产品(如浮游精矿,摇床棉矿等)都含有大量的水分,因此,对于运输和冶炼加工都很不方便,所以,在冶炼前,必 须将选矿产品中的水分脱除。

脱水通常按以下几个阶段进行:

(1)浓缩:这是利用液体中的固体粒子在重力或离心力的作用下产生沉淀而排出一部分水分的作业。浓缩过程通常是在浓缩机中进 行的。

(2)过滤:由于浓缩后的产品还合有一定量的水分,所以,还要进一步脱水。矿泥(浮游精矿等)的脱水是采用过滤的方法在过滤机 上进行的。过滤是利用某种多孔材料(如滤布)制成的隔板使固体颗粒与水分离的作业。

(3)干燥:它是脱水过程的最后阶段。干燥是根据加热蒸发的原理以减少物料中水分的作业。干燥机是用于这种作业中的机器。

矿石经过选矿过程以后,可以得到几种产品:精矿、尾矿和中矿。

选矿过程的效率主要用回收率来表示。回收率是以精矿中金属的重量与原矿中金属的重量之比的百分数表示。回收率愈高,则选矿过 程的效率愈高。

结论:各种矿石的选矿过程是不同的,它们取决于矿石的性质、选矿厂所在地的自然条件、冶炼要求等一系列因素。选矿机械是根据 选矿流程来选择的。但是,选矿机械结构的改善或新型选矿机械的出现,也会对选矿工艺流程产生影响,甚至会引起工艺流程的重大改 变。

- 上一篇:反击破碎机的工作原理详解

- 下一篇:如何实现传统立式复合破的突破