如何实现传统立式复合破的突破

随着立式复合破碎机技术的不断发展进步,传统形式的立式复合破碎机在产品结构、性能、适用范围等方面已远远不能满足社会发展的需要,目前市场上立式复合破碎机在实际应用中存在的主要问题是:复合破的上、下破碎腔之间设置有隔板,当破碎机工作时,上、下破碎腔之间的隔板易产生堵料现象,造成物料通过量小、产量低、设备能耗大等问题;二是复合破的上、下甩料盘的筋形状不合理,接近外边缘的筋磨损很快,造成寿命短、材料利用率低,增加用户的设备维护工作量和使用成本。

针对这些疑难问题,我们认真分析研究了国内外细碎技术,突破传统的思维模式束缚,解决了传统复合破的存在问题和不足,使立式复合破碎机的结构原理和技术性能有了质的飞跃。

结构分析与对策

传统立式复合破碎机的甩料盘和破碎腔的问题分析如下:

1、甩料盘结构的分析

对于甩料盘结构的材料利用率低、不耐磨的问题,我们根据甩料盘的实际磨损特性,对甩料盘的结构进行了创新设计。

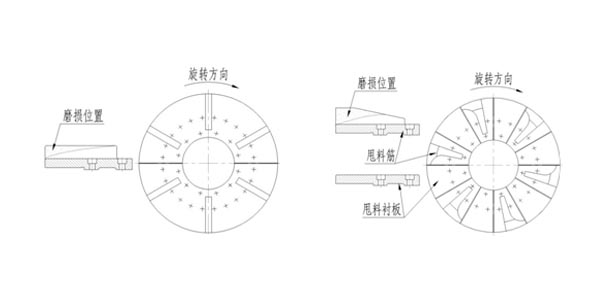

图1 老型PFL系列的甩料盘 图2 新型PFL- III系列的甩料盘

老型PFL的甩料盘结构如图1所示:由于甩料盘的筋靠近圆周边缘的切线速度比内侧要高、磨损要快,材料利用率很低(不足10%),甩料盘筋的形状和磨损位置如图1所示。

新型PFL-Ⅲ的甩料盘结构如图2所示:甩料盘由甩料筋和甩料衬板圆周交叉均布组成,甩料筋磨损后可做甩料衬板用;甩料筋的形状也进行了创新设计,根据其工作磨损特性(切线速度大、磨损相对就快),甩料筋的形状设计为由里到外逐渐加宽、加高(如图2所示),以实现同步磨损、提高材料利用率的的目的。

通过实践证明,新型PFL-Ⅲ型甩料盘大幅度提高了材料利用率和寿命,材料利用率达50%以上,寿命比老型提高了近10倍,降低了用户的使用成本和维修工作量。

2、破碎腔结构的分析

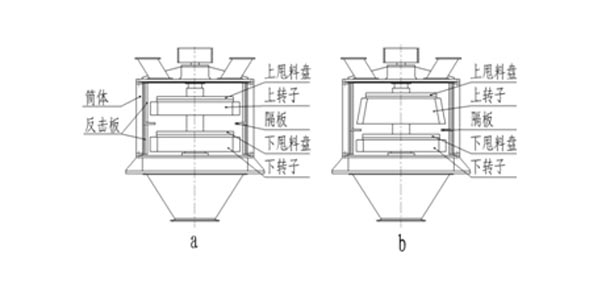

图3 传统立式复合破碎机的破碎腔结构

目前大多立式复合破碎机的破碎腔结构有两种如图3所示:a为上、下转子圆柱形,b为上锥形、下圆柱形转子,上、下转子间的环形隔板或篦板将破碎腔分上、下两部分,上下转子圆周均布有锤头,旋转的转子锤头与反击板之间形成环形间隙,且由上至下的间隙是由大到小,一般情况下,上部为中碎破碎腔,下部为细碎破碎腔。

环形隔板或篦板的作用是:物料通过第一破碎腔破碎后,在环形隔板或篦板上自然形成堆积角,将物料导向下甩料盘,使其二次加速重复上一级的破碎过程。由于筒体高度的局限性,使上、下转子间距较小,环形隔板或篦板距上转子锤头太近,不但形不成自然堆积角,反而经常引起堵料和上锤头的过度磨损。

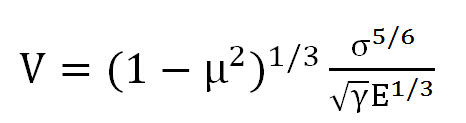

下甩料盘的理论作用是:当大块物料通过上部腔的破碎作用后,碎至40mm左右,落到下甩料盘上获得二次加速,使物料获得足够的能量并抛射到反击板上实现冲击破碎。若要实现冲击破碎,物料必须获得足够的速度,对于冲击破碎所需要的速度,目前国内教材使用的公式是:

计算得:V = 31.8m/s。

式中: V —— 矿石冲击速度,m/s

μ —— 矿石泊松比。(μ取0.25)

γ —— 矿石密度,kg/m3。(γ取2400 kg/m3)

σ —— 矿石抗压强度,Pa。(σ取160 MPa)

E —— 矿石弹性模数。(E取80 GPa)

大多数矿石的泊松比为0.25左右,矿石的密度2200~3000 kg/m3,矿石的抗压强度为160~250MPa,弹性模数为60~100GPa。

立式复合破碎机的下甩料盘的圆周切线速度υx一般为为28~40m/s,由于该处用于加速物料的下甩料盘是一个开式的盘状结构,物料在甩料盘上翻滚、滑动、摩擦现象严重(通过观察甩料盘磨损情况,靠近边缘的甩料筋磨损严重,且划痕是接近"圆弧形"的抛物线状),所以,甩料盘上物料的实际切线速度υx,要低于下甩料盘的圆周切线速度υx:

υx,=υx?β=(28~40)×0.7 = 19.6~28( m/s)

式中:υx`——物料的圆周切线速度,m/s。

υx ——下甩料盘的圆周切线速度,m/s。(一般取28~40m/s)

β ——物料的圆周切线速度系数。(一般取0.7)

由以上计算可知,下甩料盘上物料不能达到冲击破碎所需的的切线速度,无法给物料提供足够的推力使其获得同转子相同的切线速度,此时的下甩料盘充当的是"撒料器",将落在其上面的物料撒向四周,起不到应有的冲击破碎作用。

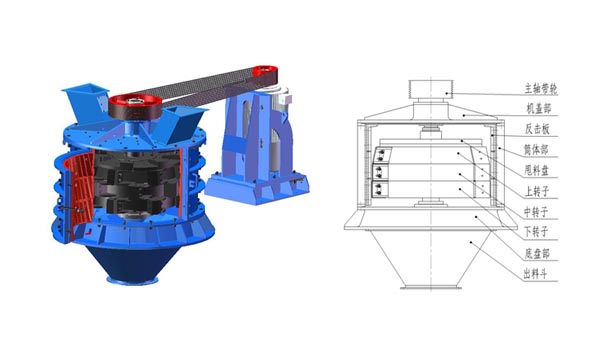

图4 PFL-Ⅲ 立式复合破碎机结构示意图

立式复合破碎机的破碎过程是通过式破碎,其破碎腔的设计理念要体现其破碎过程的通畅无阻,从而提高生产能力。根据以上分析,我们打破传统的由隔板分为上、下两破碎腔的结构原理,将隔板去掉,为了使破碎粒度更细,增加了中转子(如图4所示),上、中、下转子合并,与筒体反击板形成直通式多级连续破碎腔,由上至下复合了打击、反击和挤压、研磨的破碎形式,实现了物料的中碎、中细碎、细碎,使能量和空间得到充分利用,从而提高机器的性能。因其破碎过程为通过式破碎,物料的通过量大,通过速度快,因而产量就高,相对而言,能耗就少。此结构不但可以解决堵料问题,减少了堵料引起的锤头磨损,还取消了下甩料盘、降低筒体高度,充分利用破碎腔空间,达到最佳的破碎效果和提高产量。

- 上一篇:选矿的工艺流程

- 下一篇:颚式破碎机的检查维护及故障处理